Pag-navigate sa Shift sa Halogen-Free: Pag-optimize ng Flame Retardant Masterbatch para sa Polypropylene Applications

2026-01-27

Ang Ebolusyon ng Kaligtasan sa Sunog sa Polypropylene

Pinatibay ng polypropylene (PP) ang katayuan nito bilang nangingibabaw na materyal sa automotive, construction, at electronics dahil sa paglaban nito sa kemikal at kakayahang magamit ng makina. Gayunpaman, ang mataas na aliphatic na hydrocarbon na nilalaman nito ay ginagawa itong likas na nasusunog, na may limitasyon ng oxygen index (LOI) na humigit-kumulang 17-18%, na mas mababa sa atmospheric oxygen na konsentrasyon. Nangangailangan ito ng paggamit ng high-performance flame retardant (FR) masterbatch upang matugunan ang mahigpit na mga pamantayan sa kaligtasan tulad ng UL94 V-0.

Nasasaksihan ng kasalukuyang landscape ng industriya ang isang mapagpasyang pivot mula sa mga tradisyunal na brominated system patungo sa advanced halogen-free flame retardant (HFFR) masterbatches. Ang pagbabagong ito ay hinihimok hindi lamang ng mga regulatory framework tulad ng REACH at RoHS kundi pati na rin ng pangangailangan para sa mas mababang density ng usok at nabawasan ang corrosivity sa panahon ng pagproseso. Ang mga modernong masterbatch ay hindi na lamang tungkol sa pagsugpo sa apoy; ang mga ito ay engineered additives na dapat mapanatili ang mekanikal na integridad ng polymer, UV stability, at processability.

Paghahambing na Pagsusuri: Halogenated vs. Halogen-Free System

Ang pagpili ng tamang masterbatch ay nangangailangan ng pagbabalanse ng kahusayan, gastos, at epekto sa kapaligiran. Habang ang mga halogenated system ay nag-aalok ng mataas na kahusayan sa mababang loading, ang mga halogen-free na alternatibo ay mahalaga para sa eco-conscious na mga aplikasyon at mga nakapaloob na espasyo kung saan ang smoke toxicity ay isang alalahanin.

| Tampok | Halogenated (Bromine/Antimony) | Walang Halogen (Intumescent/P-N) |

| Mekanismo | Gas-phase radical scavenging | Condensed-phase char formation |

| Antas ng Paglo-load | Mababa (2-10%) | Katamtaman hanggang Mataas (20-30%) |

| Densidad ng Usok | Mataas | Mababa |

| Densidad ng Pangwakas na Bahagi | Mataaser (heavy metal synergists) | Mababaer (lightweight advantage) |

| Katatagan ng UV | Katamtaman (madaling manilaw) | Mabuti (may mga partikular na stabilizer) |

Mga Mekanismo ng Pagkilos: Radical Scavenging vs. Intumescence

Radical Scavenging (Halogenated)

Ang mga tradisyunal na masterbatch na naglalaman ng decabromodiphenyl ethane (DBDPE) o tetrabromobisphenol A (TBBPA) ay gumagana sa gas phase. Kapag nag-apoy ang PP, ang mga halogen radical (Br•) ay inilalabas. Ang mga radikal na ito ay tumutugon sa mataas na reaktibo na hydrogen at hydroxyl radical (H• at OH•) na nagpapalaganap ng combustion chain, na epektibong "nakakalason" sa apoy at humihinto sa exothermic na reaksyon. Ang antimony trioxide ($Sb_2O_3$) ay halos palaging idinaragdag bilang isang synergist upang mapadali ang paglabas ng mga halogen radical sa tamang temperatura.

Intumescent Char Formation (Halogen-Free)

Pangunahing gumagana ang mga masterbatch na nakabatay sa phosphorus-nitrogen (P-N) sa condensed phase. Sa pag-init, ang acid source (tulad ng ammonium polyphosphate) ay nagde-dehydrate ng carbon source (kadalasan ang polymer mismo o isang synergist tulad ng pentaerythritol), na lumilikha ng cross-linked na carbonaceous char. Kasabay nito, ang isang blowing agent (tulad ng melamine) ay naglalabas ng mga hindi nasusunog na gas na bumubukol sa char na ito sa isang makapal, insulating foam layer. Ang layer na ito ay gumaganap bilang isang pisikal na hadlang, hinaharangan ang paglipat ng init sa pinagbabatayan na polimer at pinipigilan ang oxygen na maabot ang pinagmumulan ng gasolina.

Mga Alituntunin sa Kritikal na Pagproseso para sa Masterbatch Dispersion

Ang bisa ng a flame retardant masterbatch para sa PP ay direktang nakatali sa kung gaano kahusay ang pagkalat nito sa loob ng PP matrix sa panahon ng pagpilit o paghubog ng iniksyon. Ang mahinang dispersion ay humahantong sa "mga hot spot" kung saan nananatiling mataas ang flammability, na nagdudulot ng mga pagkabigo sa pagsubok sa kabila ng mga tamang antas ng pagkarga.

- Pagkontrol sa Temperatura: Maraming halogen-free intumescent additives ang may simula ng pagkabulok sa paligid ng 250°C. Ang mga temperatura sa pagpoproseso ay dapat na panatilihing mahigpit sa ilalim ng limitasyong ito upang maiwasan ang maagang pag-activate ng mekanismo ng foaming sa loob ng bariles, na nagiging sanhi ng mga splay mark at pagkawala ng kahusayan ng FR.

- Disenyo ng tornilyo: Gumamit ng tornilyo na may katamtamang paggugupit. Bagama't mahalaga ang paghahalo, ang sobrang init ng paggugupit ay maaaring magpapahina sa mga additives na lumalaban sa apoy. Ang isang barrier screw o isang nakalaang seksyon ng paghahalo (tulad ng Maddock) ay inirerekomenda upang matiyak ang homogeneity nang hindi nag-overheat ang natunaw.

- Pamamahala ng kahalumigmigan: Ang mga masterbatch na nakabatay sa P-N ay kadalasang hygroscopic. Kung ang masterbatch ay hindi pa natuyo (karaniwang 2-4 na oras sa 80°C), ang moisture ay nagiging singaw sa panahon ng pagproseso. Nagreresulta ito sa hydrolytic degradation ng polymer at mga depekto sa ibabaw tulad ng silver streaking.

Pag-troubleshoot ng Mga Karaniwang Extrusion Defect

Kapag nagsasama ng mataas na loading ng flame retardant masterbatch, ang mga processor ay kadalasang nakakaranas ng mga partikular na depekto. Ang pagtugon sa mga ito ay nangangailangan ng isang sistematikong diskarte sa pagbabalangkas at mga setting ng makina.

Die Buildup (Plate-out)

Nangyayari ito kapag ang mababang-molecular-weight na mga bahagi ng flame retardant ay lumipat sa die exit, na naipon at kalaunan ay nag-drag sa ibabaw ng produkto. Para mabawasan ito, tingnan kung may mga isyu sa compatibility sa pagitan ng carrier resin ng masterbatch at ng base PP. Bukod pa rito, ang bahagyang pagbabawas ng temperatura ng die ay maaaring magpapataas ng lakas ng pagkatunaw at mabawasan ang paglipat.

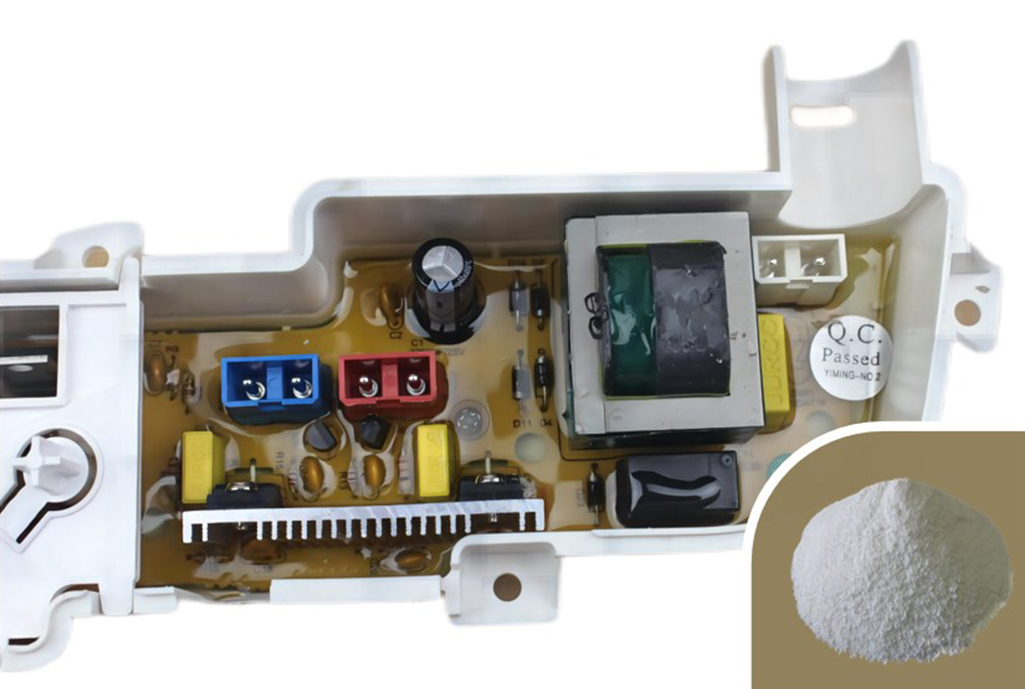

Namumulaklak

Namumulaklak appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Pagbawas ng Lakas ng Epekto

Ang mga flame retardant ay kumikilos bilang mga contaminant sa crystal lattice ng polypropylene, na kadalasang ginagawang malutong ang materyal. Kung ang impact resistance ay kritikal, ang masterbatch formulation ay dapat na may kasamang compatibilizer (tulad ng maleic anhydride grafted PP) o isang impact modifier (tulad ng elastomer) upang mabawi ang tibay nang hindi nakompromiso ang UL94 rating.